-

产品中心

-

嵌入式操作系统

面向工业场景的高安全、高性能、高可靠嵌入式OS解决方案,由1个混合部署底座+2类操作系统(通用OS、实时OS)+1套集成开发环境组成

-

通用操作系统

基于openEuler打造的一款下一代智能嵌入式操作系统,具有高性能、高可靠、高安全和智能的特点,可助力各行业加速关键基础设施系统的数字化转型。

-

实时操作系统

具备极致性能的实时操作系统,高实时、高安全、高可靠,具有灵活的高度可裁剪性,广泛的硬件支持。

-

混合部署框架

支持多种商业操作系统及架构,通过虚拟化技术,将多个操作系统和混合关键性应用程序集成到一个硬件平台中,降低企业生产成本和风险。

-

集成开发环境

专业、直观、高效,支持多种硬件平台和编程语言,配备全面的开发工具和调试功能,为嵌入式系统各类开发者提供一站式、低门槛、多模态的开发平台。

-

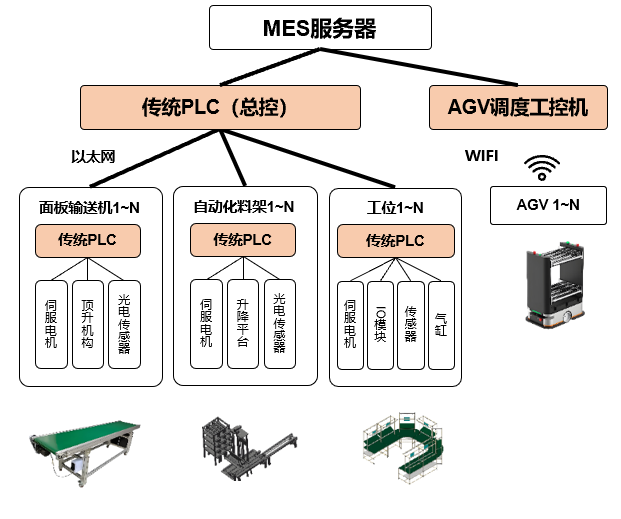

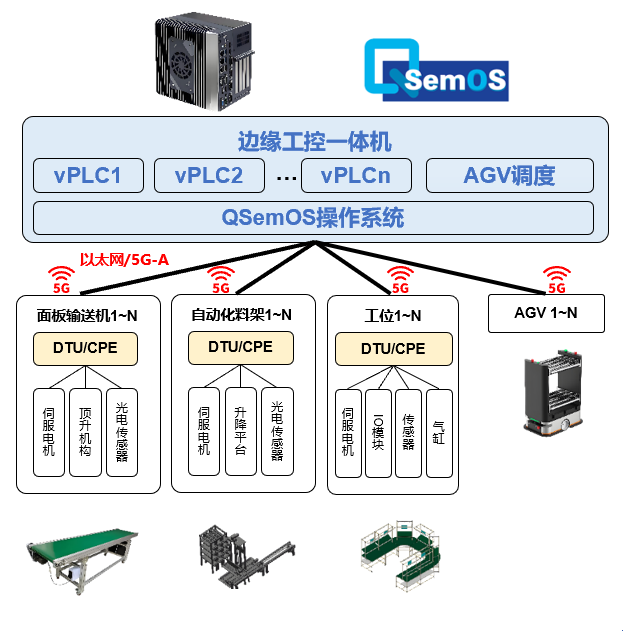

可编辑逻辑控制器

与华为工业云合作,实现工控数据模型及分析端、边、云协同,提升现场数据价值及控制性能

-

-

解决方案

-

试用中心

-

生态中心

-

技术与服务

-

关于我们